行业背景

中国是世界排名第一的钢铁和有色金属生产大国,信息化建设取得了飞速发展,“数字冶炼”已经成为行业共识。在钢铁行业内应用RFID及时、准确反映生产经营信息,对企业生产经营活动进行有效的计划和控制,并为科学决策提供数据依据,可以固化企业现代化管理成果,规范企业经营流程,实现钢铁行业的数字化建设。

自2001年以来,我国大型钢铁联合集团型企业都先后进行了全面信息化选型或建设,内容覆盖硬件网络平台建设、企业资源计划(ERP)、制造执行系统(MES)、企业质量系统、基础自动化和过程自动化改造等。企业通过实施信息化构筑了较为完整的企业管理信息化平台,建立了企业可持续发展的系统应用架构。

进行生产自动化控制

在钢铁厂的生产过程中,对生产机车或设备的自动定位控制是很重要的。在以往的控制方案中采用的各种技术存在受环境和物体表面影响大或读取数据的距离有限或造价和运行费用高等缺陷。而RFID技术对环境适应能力强,可抵御灰尘、油污、振动或遮挡物的等的干扰,实现全天候工作。并且电子标签内可存储的数据多,数据读取距离远,数据读取精确度高。这些技术特点使得RFID技术可以很好地应用在生产过程自动控制中,真正实现智能化工厂的目标。

产品整线生产信息管理

在某些产品(如大方坯与圆钢筋)的表面放置电子标签,可读取产品在生产流水线上通过每一道工序的信息和数据,并将该信息转化成计算机能识别的数据格式后提供给监控平台,以实现生产线上的产品自动跟踪管理。RFID系统在整个工作过程中可做到基本不需要人工参与,系统自动化程度高,电子标签可反复读写100,000次以上,因此能节省大量人力和物力。

物料跟踪和生产过程跟踪

由于钢铁企业在生产和运输过程中都有很多难点,铁水的高温对环境和电子设备的要求极高就是其中比较突出的问题,不仅容易造成热量的损失,还会提高成本,降低效率。基于钢铁行业对RFID技术的特殊要求,首钢就成功地利用RFID技术实现了对铁水包的跟踪,即“一包到底”工艺。该工艺是将高炉生产出来的铁水,经过必要工艺流程处理后,通过RFID跟踪测距,以不更换铁水包的生产组织模式,直接兑入转炉冶炼的铁水运输方式。与目前钢铁企业较普遍采用的鱼雷罐车铁水运输方式相比,此项技术低碳环保优势明显,是物联网在钢铁企业生流程控制方面的初步应用。

设备状态监测

钢铁业属于设备密集型的行业,每一个设备的关键参数都需要采集到,只有预先掌握设备的状态才能保证生产流程的顺利进行。因此,要实现钢铁企业的生产流程和过程优化,可以通过RFID系统来掌握设备的运行状态。

例如通过分析监控设备的状态可以找到导致产品质量缺陷产生的原因。因此,利用RFID技术对生产过程中所收集的精准数据可以帮助提高产品的性能,进行有效的产品质量监控。

矿山的安全监控

通过RFID进行实时跟踪,矿山设备、人员、环境的状态可以实时地反映到系统中来,提前预知安全隐患,提高在矿山开采中的安全管理措施,同时也能提高矿山资源的合理开采,有效防止乱开乱挖,保障矿山资源的利用率。

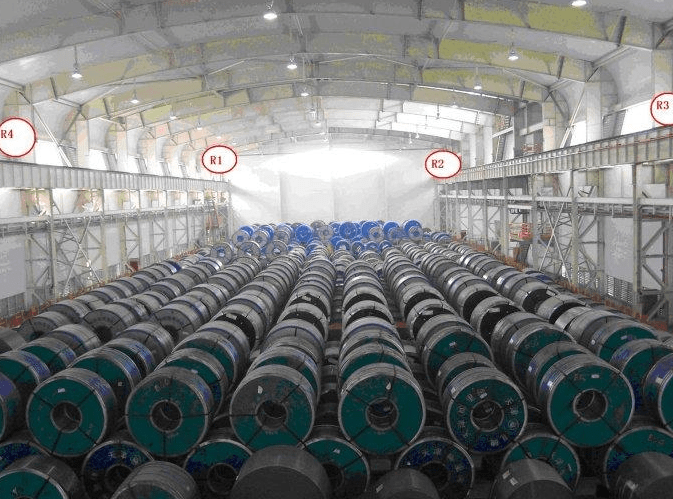

除上述之外,和RFID在其他领域的应用一样,钢铁行业的RFID应用也将涵盖钢铁企业的人员管理、RFID门禁管理、工厂物料的跟踪、仓储物流、智能称重等方面。据首钢自动化技术有限公司相关人士透露,首钢自2009年以来已经陆续在这些领域相继展开了应用,并取得了极大的成功,充分显示了以RFID为技术的物联网正日益受到包括钢铁行业在内的各行各业的“新宠”,为制造业迎来新一轮的发展提供良好的智能化技术平台,实现国家的科学发展观号召。

案例分析

早在2007年奥特兰德钢铁厂管理层推出一个实时定位系统项目,在项目中用有源及无源射频识别技术追踪叉车及集装箱的位置及运动。通过这个项目,奥特兰德钢铁厂的材料流、仓储和信息流进行了开级政造,使这些流程秀明度及效率更高,从而更好地处理高产量。

例如,奥特兰德钢铁厂利用射频识别(RFID)系统追踪厂里的叉车及集装箱。完全启用这套系统后,该系统将发出超充频(UWB)有源射频识别标签追踪20~30辆叉车,也可发射无源超高频 (UHF)射频识别标签追踪 10000 个金属周转箱及其装载的产品。通过这个RFID实时定位系统,所有运输过程都借助系统而记录下来,工件数量也得到及时更新,从而实时掌握自动化的运行数据。由此,奥特兰德钢铁厂的管理层能够获得实时的详细信息,从而对流程和加工过程进行调控。

此外,在国内某钢厂的焦化三大机车自动控制系统中,将写有炉号信息的电子标签安装在推焦车、拦焦车、加煤车的轨道的关键位置上,当装有阅读器的推焦车、拦焦车、加煤车经过这些标签时可以读取到标签内的数据并将其上传至主控计算机中。主控计算机根据这些数据再来精确控制机车的运行状态。该系统自实行以来大大提高了焦化生产的自动化程度,避免了人为的操作失误,提高了劳动生产率。