在以往,许多企业的仓储都是以人工纸笔来记录、追踪仓库进出的货物,操作繁琐,效率低,出错率高,给仓库带来了极大的麻烦。虽然大部分企业采用扫码枪结合数据库的方式,但在实际使用环境中并不方便,而且条码容易被污染、损坏,加上扫描距离短,并不能很满足日益复杂的仓库管理。

随着RFID电子标签这一新技术的投入及应用,RFID仓储管理从根本上解决了各行各业仓储的进出记录复杂、管理效率低下等问题,进一步提高数据读取速度及准确率,降低人为不可控因素的影响。利用RFID技术,可实现真正的无线、多件、动态识别功能,提高仓储管理效率,达到仓储精益化管理。

标领RFID智能仓储管理解决方案,将RFID电子标签贴在每个货物的包装上、托盘上或货架上,通过RFID读写器在标签中写入货物的具体资料、货架位置、库位等信息。调研、安装、部署、调试、上线、售后一站式服务可节省时间降低成本,系统功能稳定、操作简单、快速上手,能为企业降低人工成本,从而达到收益更大化。

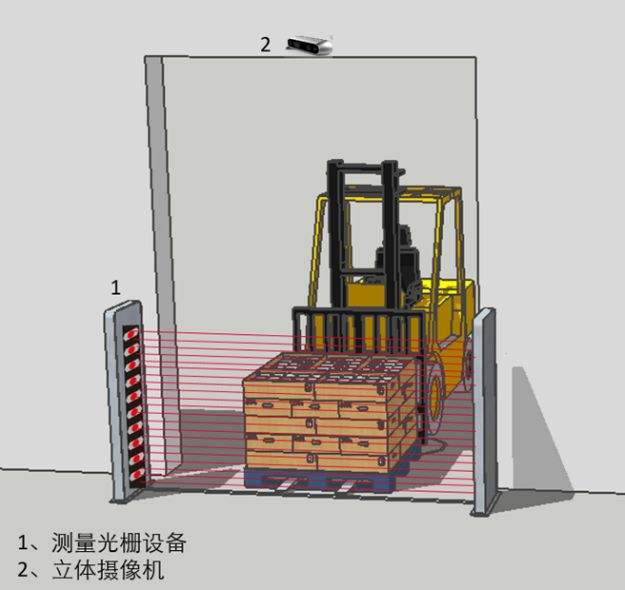

(1)入库整箱复核

通过RFID通道机进行货品的免拆箱快速收货,相比传统条码扫描,RFID通道机无需开箱逐件扫描,最大效率提升货品的收货效率,实现快速全检收货。

(2)仓库盘点自动化

通过RFID手持机进行盘点,方便快速高效,只需传统条码盘点时间1/20;采集数据实时汇总至后台数据库,无需手工录入盘点数据;盘点信息和系统进行实时比对,有差异报警提示处理。

(3)出库整箱复核

出库时按箱通过通道机,RFID固定式读写设备自动读取到货品信息,自动传入后台数据库核对,核对正确,直接出库;核对有问题,货物被自动推出交给人工处理;

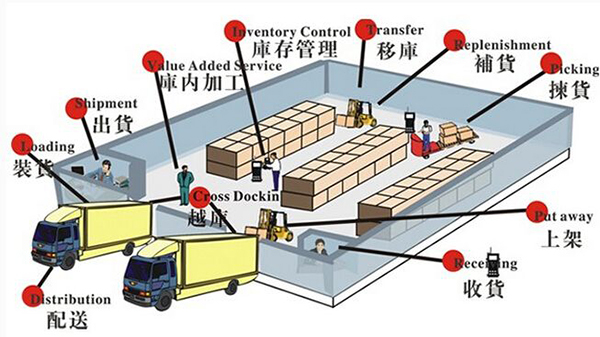

通过终端或数据收集器实时地查看货位货量的存储情况、空间大小及产品的最大容量,管理货仓的区域、容量、体积和装备限度。

产品质检:产成品包装完成并粘贴条码之后,运到仓库暂存区由质检部门进行检验,质检部门对检验不合格的产品扫描其包装条码,并在采集器上作出相应记录,检验完毕后把采集器与计算机进行连接,把数据上传到系统中;对合格产品生成质检单,由仓库保管人员执行生产入库操作。

产品入库:从系统中下载入库任务到采集器中,入库时扫描其中一件产品包装上的条码,在采集器上输入相应数量,扫描货位条码(如果入库任务中指定了货位,则采集器自动进行货位核对),采集完毕后把数据上传到系统中,系统自动对数据进行处理,数据库中记录此次入库的品种、数量、入库人员、质检人员、货位、产品生产日期、班组等所有必要信息,系统并对相应货位的产品进行累加。

物料配送:根据不同货位生成的配料清单包含非常详尽的配料信息,包括配料时间、配料工位、配料明细、配料数量等,相关保管人员在拣货时可以根据这些条码信息自动形成预警,对错误配料的明细和数量信息都可以进行预警提示,极大的提高仓库管理人员的工作效率。

产品出库:产品出库时仓库保管人员凭销售部门的提货单,根据先入先出原则,从系统中找出相应产品数据下载到采集器中,制定出库任务,到指定的货位,先扫描货位条码(如果货位错误则采集器进行报警),然后扫描其中一件产品的条码,如果满足出库任务条件则输入数量执行出库,并核对或记录下运输单位及车辆信息(以便以后产品跟踪及追溯使用),否则采集器可报警提示。

仓库盘点:根据公司制度,在系统中根据要进行盘点的仓库、品种等条件制定盘点任务,把盘点信息下载到采集器中,仓库工作人员通过到指定区域扫描产品条码输入数量的方式进行盘点,采集完毕后把数据上传到系统中,生成盘点报表。

库存预警:另外仓库环节可以根据企业实际情况为仓库总量、每个品种设置上下警戒线,当库存数量接近或超出警戒线时,进行报警提示,及时地进行生产、销售等的调整,优化企业的生产和库存。

智能物流仓储管理系统将货物的信息发布到物联网中。在整个物联网范围内,不管是货物信息查询、货物订购,还是货物流通都可以方便地进行远程操作和监控。

智能物流仓储管理系统有效运用RFID,能够进行入库管理、出库管理、库内移动、盘点管理、调拨管理、退换货管理和报表分析。物联网与智能物流仓储应用前景广阔,它们的有效结合将为生产、生活带来翻天覆地的变化。